스포츠 과학, 소재 공학, 디자인의 분야간 협업

스니커광에겐 새 컬렉터 아이템, 제조공장 노동자에게는 경종

코로나-19 사태를 계기로 육체적・정신적 웰빙에 대한 관심이 높아지고, 피트니스 센터 같은 공동 피트니스 공간에 대한 기피 추세가 거세진 반면, 도시와 동네 공동체 곳곳 마다 러닝 및 조깅 인구가 눈에 띄게 늘었다.

늘어나는 러닝 및 조깅 인구의 추세와 발맞춰 지난 5년 동안 글로벌 운동화 제조사들이 경쟁적으로 개발에 열올린 신소재는 탄소섬유(carbon fiber)다. 오늘날 글로벌 운동화 업체들이 생산한 고급 러닝화의 미드솔(midsole)에는 카본플레이트(carbon plate)가 사용되고 있다. 이 탄소섬유판은 바닥과 닿는 아웃솔과 착용자의 발과 접촉하는 인솔에 탄성을 가해줘 착용자의 발에 하중 충격을 완화하고 도약성과 추진력을 향상시켜 준다는 장점 때문에 아마추어 운동광과 스포츠 선수들이 애용하는 고급 퍼포먼스용 러닝화에 삽입된다.

나이키와 더불어서 오늘날 스포츠와 테크 간 혁신을 주도하는 독일의 스포츠 슈즈 브랜드 아디다스의 경우, 해양 플라스틱 쓰레기를 재활용해 가공한 팔리포디오션(Parley for the Ocean) 프로젝트의 일환으로 개발한 ‘얼트라부스트(Ultraboost)’ 운동화 5백 여만 켤레를 2018년부터 판매하고 있다. 얼트라부스트는 푹신한 미드솔 기술(BOOST™) 밑창과 달릴 때마다 변화하는 발 모양에 따라 형체가 변형하는 초경량 프라임니트 플러스(Primeknit+) 소재로 된 어퍼로 미래주의적 디자인을 제시한 제품이다.

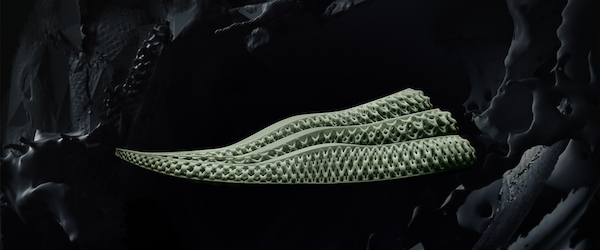

이어서 2019년 발표된 ‘아디다스 4D’ 모델 러닝화는 3D 인쇄 기술을 운동화 공정에 도입해 제조업계의 4차 산업혁명을 알렸다. 디지털광선, 산소투과 옵틱, 액상 합성수지를 이용해 내구력 강한 고성능 폴리머 제품으로 인쇄해내는 이 기술은 2017년 미국의 첨단 3D프린팅 스타트업인 카번(Carbon)과 협업한 결과물인데, 그물처럼 복잡한 특수 격자 모양의 기하학적 구조가 발 움직임에 대한 반응, 충격 흡수, 에너지 반환, 추진력 및 보조 동작을 효과적으로 조절해주는 신소재 주도의 퍼포먼스 운동화다.

솔(sole)용 첨단 카본플레이트 소재 개발에 대한 드높은 열기에 비해서 ‘어퍼(upper)’에 대한 디자인 혁신에 대한 보도 상대적으로 조용했다. 나이키와 아디다스 등 스포츠에 테크의 접목 전략을 추구하는 스포츠기어 기업들 사이서 운동화 어퍼 디자인과 신소재 및 신공법 개발은 쉬쉬하는 극비 프로젝트다. 착용자의 발을 둘러싸는 어퍼 부분은 신발의 전체적 디자인에 결정적일 뿐만 아니라 플레이트에 못지 않게 퍼포먼스에 막대한 영향을 끼친다.

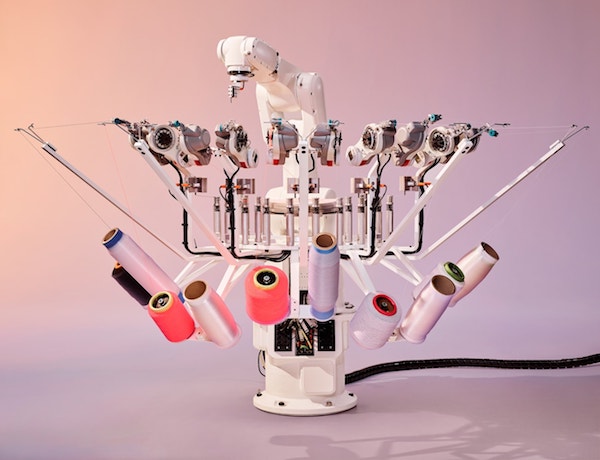

기본적으로 직물 제작 방법은 두 가지 - 직조(weaving)와 편물(knitting) - 다. 예컨대, 나이키가 개발한 플라이니트(Flyknit) 기술이 한 줄의 실로 뜨게질로 통 양말을 짜듯 이음새 없이 싱글피스형 어퍼를 제작하는 일체형 공정법이라 한다면, 아디다스의 스트렁(STRUNG) 기술은 로봇 한 대 여러 타래의 실을 걸어 섬세하고 정교하게 얼기설기 교차시키는 방식으로 평평하게 펼쳐진 상태의 어퍼를 완성하는 공정이라고 하겠다.

2020년 10월 아디다스가 공개한 ‘퓨쳐크래프트.스트렁(Futurecraft.Strung)’ 스니커는 세계 최초로 로봇이 짠 신발이다. 퓨쳐크래프트.스트렁 자동화 로봇이 다양한 색상, 강도, 특수기능을 지닌 약 천 여개의 실을 초고속으로 360도 각도로 회전왕복하는 반복동작을 거쳐서 신발의 어퍼 부분을 직조(weave)한다. 공정의 측면에서 기존 방식의 신발공장 라인의 인간의 수작업으로는 따라잡기 어려운 복합하고 빠른 작업동작을 거쳐 프로그래밍된 로봇에 의해서만이 제조될 수 있는 독특한 미관적 룩(look)이 연출된다.

수많은 실이 얼키고 설켜 뭉쳐 놓은 캔버스를 연상시키는 외형은 기존의 가죽이나 직물 소재에 익숙한 소비자에게 언뜻 무질서하고 산만해 보일 수도 있다. 그러나 디자이너와 독특한 디자인적 미관에 민감한 패셔니스타와 스니커헤드 사이에서는 단번에 시선을 사로잡는 시선강탈적 뉴룩이다. 스트렁 로봇은 발뒤꿈치, 중족부, 앞심(toe box) 같이 내구성이 더 필요한 부분에는 더 굵고 경직된 실을 가미해 어퍼를 직조하도록 프로그래밍 된다.

스트렁 운동화는 현재 2022년 초 시장 출시를 앞두고 프로토타입 제작과 PoC 실험을 거치고 있는 단계다. 인간의 발에 밀착되어 다양한 신체 동작에 민감하게 반응할 수 있는(responsive) 완성도 높은 퍼포먼스 운동화의 탄생을 위해서 인간 행동에 대한 더 많은 정보와 데이터 구축이 필요하다고 아이디스 측은 말한다.

스포츠의 과학화, 퍼포먼스의 데이터화, 첨단 테크 혁신이 막강한 마케팅적 호소력을 발휘하고 있는 요즘, 4차산업혁명 기술을 ‘최초’로 실험하는 ‘선구적’ 기업 이미지 선점 전쟁은 더 흥미진진하게 펼쳐질 것으로 기대된다.

박진아 IT디자인 칼럼니스트 gogreen@greened.kr